マサチューセッツ工科大学(MIT)の研究者らは、液体金属を使った高速3Dプリント技術を開発した。既存の多くの技術では同じ造形物を仕上げるのに何時間もかかるのに対し、このプロセスでは大型のアルミニウム部品を数分で製造することができるという。MITはすでにこの技術の実証として、テーブルの脚や椅子のフレーム、関連する家具部品の製造に使用し、その能力を示している。

スピードと解像度のトレードオフ

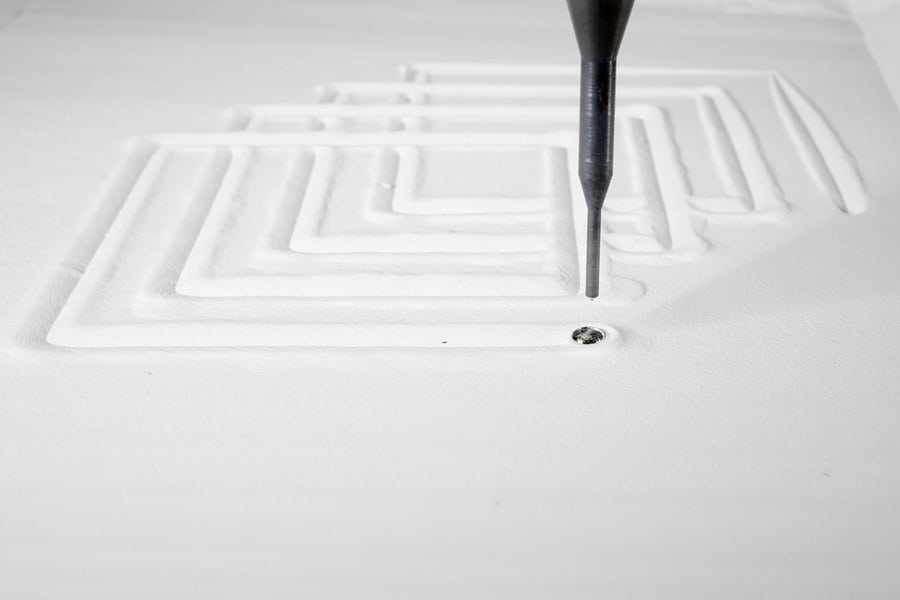

Liquid Metal Printing(LMP)と呼ばれるこの技術では、小さなガラスビーズを敷き詰めたベッドに、あらかじめ決められた経路に沿って溶融アルミニウムを堆積させる。アルミニウムはすぐに固まって3D構造になり、使用したり、さらに加工したりする準備が整う。

研究者らによると、LMPは同等の金属積層造形プロセスよりも少なくとも10倍速く、金属を加熱して溶かす手順は他のいくつかの方法よりも効率的とのことだ。しかし、LMPには限界がある。この技術は、速度とスケールのために解像度を犠牲にしている。低速な付加技術で通常作成されるコンポーネントよりも大きなコンポーネントを低コストで印刷できるが、高解像度を達成することはできない。

そのため、研究者たちは椅子の脚のような低解像度のものを作るためにこの技術を使用しており、複雑な形状の部品は作っていない。MITの研究者によれば、このトレードオフの関係から、この技術は、極端に細かいディテールを必要としない「より大きな構造物の部品」を作るのに有用だという。これには、前述の家具部品だけでなく、建築や工業デザイン用の部品も含まれる。

解像度が落ちたとはいえ、LMPを使った部品は耐久性があり、穴あけや中ぐりといったプリント後の機械加工にも耐えられる。この技術の開発者は、既存の金属印刷法であるワイヤーアーク積層造形よりもはるかに耐久性があると述べている。これは、LMPがプロセス全体を通して材料を溶融状態に保つため、ひび割れや反りの可能性が低くなるからだ。

最近の研究で、研究者たちは、ポストプリント後の機械加工に耐える強度を持つテーブルや椅子のアルミフレームや部品を印刷して、その手順を実証した。

彼らは、LMPで作られた部品を高解像度プロセスや追加材料と組み合わせることで、機能的な家具を作ることができることを示している。LMPは、建築、建設、工業デザインなどの用途に適しており、大きな構造物の部品のような、、あまり細かいディテールが要求されない部分への利用を想定している。また、リサイクル金属やスクラップ金属を使ったラピッドプロトタイピングにも使用できる。

このプロジェクトを紹介した論文の上席著者であるSkylar Tibbits氏は、「私たちの身の回りにあるもの、例えばテーブルや椅子、建物など、私たちが作り上げる世界のほとんどは、極端に高い解像度を必要としません」と語っている。

同様の金属印刷技術にはワイヤーアーク積層造形法(WAAM)と呼ばれるものがある。これは大型で低解像度の構造物を作ることができるが、印刷中に再溶解しなければならない部分があるため、ひび割れや反りが生じやすい。一方、LMPはプロセス全体を通して材料を溶融状態に保つため、再溶融による構造上の問題を回避できる。

LMPの仕組み

「これは、金属製造に対する考え方において、まったく異なる方向性であり、大きな利点がある。デメリットもあります。しかし、私たちの身の回りにあるもの、例えばテーブルや椅子、建物など、私たちが作り上げる世界のほとんどは、極端に高い解像度を必要としません。スピード、スケール、再現性、エネルギー消費はすべて重要な指標です」と、Tibbits氏は述べている。

研究者たちは、アルミニウムを溶かし、溶けた金属を保持し、ノズルから高速で堆積させる機械を作った。大規模な部品は数秒で印刷でき、溶けたアルミニウムは数分で冷却される。この印刷技術はアルミニウム以外の金属にも対応する。研究者たちがアルミニウムを選んだのは、建築用として人気があり、リサイクルしやすいからである。

研究チームは、100ミクロンのガラスビーズを選択する前に、グラファイト粉末や塩など、プリントベッドに充填する材料をいくつか実験した。溶融アルミニウムの非常に高い温度に耐えることができる小さなガラスビーズは、金属が素早く冷却できるように、中性の懸濁液として機能する。

るつぼに保持される溶融材料の量、プリントベッドの深さ、ノズルのサイズと形状は、最終的な物体の形状に最も大きな影響を与える。例えば、るつぼが空になるにつれてノズルから吐出されるアルミニウムの量が先細りになるため、直径の大きい物体の部分が最初にプリントされる。ノズルの深さを変えると、金属構造の厚さが変わる。

LMPプロセスを支援するため、研究者らは、ある時間にプリントベッドに堆積する材料の量を推定する数値モデルを開発した。

ノズルがガラスビーズの粉末に押し込まれるため、研究者たちは溶けたアルミニウムが堆積していく様子を見ることができない。

彼らはLMPを使って、フライス加工やボーリング加工などの機械加工に耐える耐久性を持つ、厚みの異なるアルミフレームを迅速に製造した。彼らは、LMPとこれらの後処理技術を組み合わせて、低解像度で高速印刷されたアルミニウム部品と木片などの他の部品で構成される椅子とテーブルを作るデモンストレーションを行った。

LMPは、従来の方法に代わる、より迅速で環境に優しい方法であり、金属製造業界に革命をもたらす可能性がある。しかし、まだ初期段階にあり、広く採用されるにはさらなる開発が必要である。

この技術に携わる研究者たちは、加熱の安定性を向上させ、固着を防ぎ、溶融金属をよりコントロールできるようにするために、このコンセプトを反復し続けたいと考えている。チームは、ノズルの直径が大きくなると印刷が不規則になるという問題を抱えている。Tibbits氏は、この方法は最終的には “金属製造のゲームチェンジャー”になりうると語った。

論文

- Paper: Liquid Metal Printing [PDF]

参考文献

研究の要旨

アディティブ・マニュファクチャリング(AM)は、従来の製造に代わる持続可能な製造方法としてよく挙げられ、自由な複雑性による材料の効率化、スクラップの削減、廃棄物の流れの捕捉などを実現する。実際、AMはポリマーからセラミックまで、さまざまな材料プロセスに浸透している。しかし、金属積層造形技術の状況は、拡張性の課題によって制限されており、その応用は、航空宇宙産業や自動車産業向けの量産あたりのコストが高い部品に向かう傾向にある。とはいえ、世界中で 金属部品、特に鉄鋼とアルミニウムの生産は、現在生産されているあらゆる材料の中で最もエネルギー集約的なもののひとつである。今日生産されるあらゆる材料の中で、最もエネルギーを消費するもののひとつである。建築と建設の分野では、溶接 アーク積層造形は、大規模な部品を製造できる唯一の金属積層造形技術の1つです。しかし、このプロセスも印刷速度が遅いという制約がある。この研究論文では、新しい金属積層造形技術であるリキッドメタルプリンティング(LMP)を紹介する。この研究論文では、高速でスケーラブルかつ低コストの印刷を実現するために、高解像度を利用した新しい金属積層造形技術であるリキッドメタルプリンティング(LMP)を紹介する。液体 液体金属印刷は、概念的には自由形状鋳造に似ている。を溶融し、あらかじめ定義されたツールパスに沿って高速で吐出し、3D形状を製造する。LMPの能力を探求するために、私たちはアルミニウムを高速でプリントするための専用ハードウェアを開発しました。アルミニウムは、どこにでもあり、ほぼ無限にリサイクル可能な材料として選ばれました。さらに 製品デザインにおける持続可能なプロトタイピング・ツールとしてのLMPの実現可能性を、家具スケールのパーツを高速プリントすることで評価する。家具スケールの部品を高速プリントする。家具のプロトタイピングにおけるこれらのケーススタディは、以下を実証している。

コメントを残す