建築では、新しい素材が生まれることはほとんどない。

何世紀にもわたって、木造、石造、コンクリート造りの建築物が地球上のほとんどの建造物の基礎となってきた。

1880年代、鉄骨の採用は建築を大きく変えた。鉄骨の採用により、建築家は大きな窓を持つ高い建物を設計できるようになり、今日の都市のスカイラインを特徴づける超高層ビルが誕生した。

産業革命以来、建築資材は大量生産される様々な要素に限定されてきた。鉄骨から合板まで、この標準化されたパーツキットは150年以上にわたって建物の設計と建設に役立ってきた。

しかし、「大規模積層造形法」と呼ばれる技術の進歩により、この状況はまもなく変わるかも知れない。鉄骨の採用以来、建物の構想や建築の方法を変える可能性がこれほど高い開発はないだろう。

デスクトップ3Dプリントのような大規模なアディティブ・マニュファクチャリングでは、一度に1層ずつオブジェクトを構築する。粘土、コンクリート、プラスチックなど、印刷材料は流動的な状態で押し出され、固まって最終的な形になる。

テネシー大学のスマート構造研究所の所長として、私はこの新しい技術を導入した一連のプロジェクトに携わる機会に恵まれた。

この技術の普及には、まだいくつかの障害があるが、将来的には、リサイクル材や現地調達の材料だけで建物を作り、自然の幾何学的な形状にインスパイアされるような時代が来るだろうと考えている。

有望なプロトタイプ

このうち、「Trillium Pavilion」は、さまざまな消費財に使われている一般的なプラスチックであるABS樹脂をリサイクルして印刷したオープンエアの構造物だ。

この構造体の薄く二重のカーブを描く表面は、その名の通り花の花びらをイメージしている。このプロジェクトは、学生が設計し、Loci Robotics社が印刷し、ノックスビルのチェロキーファームにあるテネシー大学リサーチパークで建設された。

また、最近の大規模なアディティブ・マニュファクチャリングの例としては、Mario Cucinella Architectsが設計し、イタリアの小さな町Masa Lombardaでプリントされた450平方フィート(41.8平方メートル)の試作住宅「Tecla」などがある。

建築家は、地元の川から採取した粘土でTeclaをプリントした。この安価な素材と放射状のジオメトリーのユニークな組み合わせにより、エネルギー効率の高い代替住宅が誕生した。

米国では、建築事務所Lake Flatoが建設技術会社ICONと提携し、テキサス州オースティンにある「House Zero」と名付けられた住宅のコンクリート外壁をプリントした。

2,000平方フィート(185.8平方メートル)の住宅は、3Dプリントコンクリートのスピードと効率を実証しており、曲線の壁と露出した木材のフレームとのコントラストが美しい構造になっている。

企画プロセス

大規模な積層造形には、デジタルデザイン、デジタルファブリケーション、材料科学という3つの知識領域が必要だ。

まず、建築家は印刷するすべての部品のコンピュータモデルを作成する。その後、設計者はソフトウェアを使って、部品が構造的な力にどう反応するかをテストし、それに応じて部品を微調整することが出来る。また、これらのツールは、印刷前に部品の軽量化や、複雑な幾何学的交差の平滑化など、特定の設計プロセスを自動化する方法についても、デザイナーを支援することが出来る。

そして、スライサーと呼ばれるソフトウェアが、コンピューターモデルを3Dプリンターの指示書に変換する。

3Dプリンターは、携帯電話ケースや歯ブラシホルダーなど、比較的小規模なものだと思われているのではないだろうか。

しかし、3Dプリント技術の進歩により、ハードウェアを本格的にスケールアップすることができるようになった。デスクトップ3Dプリンターと同じようなスライドレールの長方形の枠組みで、ガントリー式と呼ばれるシステムで印刷することもある。最近では、どんな向きでもプリントできるロボットアームが使われることが増えている。

また、プリントする場所も様々だ。家具や小さな部品は工場で印刷できるが、家全体は現場で印刷しなければならない。

大規模なアディティブ・マニュファクチャリングには、さまざまな素材を使用することが出来る。コンクリートは、その親しみやすさと耐久性から、よく使われる素材だ。粘土は、現地で採取できるため、Teclaのデザイナーが行ったように、魅力的な選択肢となる。

しかし、プラスチックやポリマーは、最も幅広い用途に使用できる可能性がある。これらの材料は非常に汎用性が高く、特定の構造的・美的要求を幅広く満たすように配合することが出来る。また、リサイクルや有機由来の材料から製造することも可能だ。

自然からのインスピレーション

アディティブ・マニュファクチャリングは、ある部品を作るのに必要な材料とエネルギーだけを使い、1層ずつ積み重ねていくので、木から梁を切り出すように余分な材料を削る「サブトラクティブ法」よりもはるかに効率のよい建築プロセスだ。

コンクリートやプラスチックのような一般的な素材でも、3Dプリンターなら型枠や金型を追加する必要がないため、メリットがある。

現在の建築資材の多くは、同じ部品を作るための組立ラインで大量生産されている。コスト削減の反面、カスタマイズの余地はほとんどない。

工具や型枠、金型が不要なため、大規模な積層造形では、複雑さやカスタマイズのための時間的なペナルティがなく、それぞれの部品がユニークであることが可能だ。

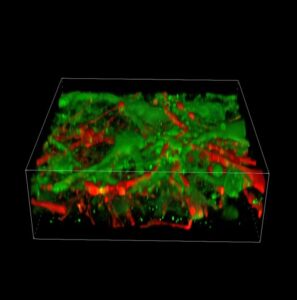

また、大規模な積層造形では、内部に空洞のある複雑な部品を製造することができるのも興味深い点です。これによって、導管やダクトがすでにある壁をプリントできる日が来るかも知れない。

さらに、マルチマテリアル3Dプリントの可能性を探る研究も行われており、窓や断熱材、構造補強材、さらには配線までもが1つのプリント部品に完全に統合される可能性があるのだ。

積層造形は、ゆっくりと硬化する材料で層を重ねることで、貝殻の形成のような自然界のプロセスを反映させることができる点が魅力的だ。

そのため、他の工法では困難な、自然界に存在する形状を実現できる可能性がある。

鳥の骨の微細な構造から着想を得た構造フレームは、軽量なチューブの格子を作り、その大きさは作用する力を反映して変化する。植物の葉の形をイメージしたファサードは、日よけと太陽光発電を同時に実現するデザインになるかも知れない。

ラーニングカーブを克服する

大規模な積層造形には多くのポジティブな側面があるが、その普及には多くの阻害要因がある。

克服すべき最大のポイントは、その斬新さでしょう。鉄骨、コンクリート、木材といった伝統的な建築形態を中心に、サプライチェーンや建築基準法を含むインフラ全体が構築されている。さらに、デジタルファブリケーションのハードウェアのコストは比較的高く、これらの新素材を扱うために必要な特定のデザインスキルは、まだ広く教えられてはいない。

建築における3Dプリンターが普及するためには、ニッチを見つける必要がある。ワープロがデスクトップパソコンを普及させたように、大規模なアディティブ・マニュファクチャリングが一般的に使われるようになるのは、特定のアプリケーションになるのではないかと思われる。

おそらく、非常に効率的な構造フレームをプリントできるようになるだろう。また、耐用年数が過ぎたらリサイクルして再印刷できる、ユニークな彫刻のようなファサードを作ることも期待出来る。

いずれにせよ、今後の建築物は、何らかの要因で3Dプリント化されることが確実となりそうだ。

コメントを残す